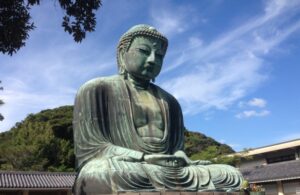

鎌倉の象徴として知られる鎌倉大仏。その荘厳な姿は年間約100万人もの観光客を魅了し続けています。しかし、約800年前の13世紀に、現代の精密機械もコンピューターもない時代に、どのようにしてこの高さ11.3メートル、重さ約121トンもの巨大な銅像が造られたのか、想像したことはありますか?

鎌倉大仏(正式名称:阿弥陀如来座像)は、奈良の大仏に次ぐ日本第二の大きさを誇る青銅製の仏像です。平安時代末期から鎌倉時代初期にかけて、当時の最高技術を結集して完成した一大プロジェクトでした。

本記事では、鎌倉大仏の誕生にまつわる興味深い歴史と、13世紀の職人たちが用いた驚くべき鋳造技術の詳細に迫ります。当時の技術者たちがどのような知恵と工夫で巨大銅像を完成させたのか、最新の研究結果も交えながら徹底解説します。

鎌倉観光を予定されている方はもちろん、日本の歴史や伝統技術に関心をお持ちの方にも必見の内容となっています。この古代の大プロジェクトに隠された知られざる物語をぜひご覧ください。

1. 鎌倉大仏の誕生物語:奈良の大仏を超える技術力で実現した平安末期の大プロジェクト

神奈川県鎌倉市の高徳院に鎮座する鎌倉大仏は、日本を代表する歴史的建造物として国内外から多くの観光客を集めています。高さ約11.4メートル、重さ約121トンという巨大な青銅製の仏像は、完成から約800年経った現在も私たちを圧倒する存在感を放っています。しかし、この大仏がどのように作られたのか、その詳細は意外と知られていません。

鎌倉大仏の建立は平安時代末期から鎌倉時代初期にかけて計画され、1252年頃に完成したとされています。当初は奈良の大仏に触発された僧侶・浄光とその弟子・実朝が発起人となり、木造の大仏として計画が始まりました。しかし、度重なる台風や自然災害により木造の大仏は損傷を受け、より永続的な素材での再建が検討されるようになったのです。

青銅製の大仏を鋳造するという決断は、当時の技術水準からすれば途方もない挑戦でした。奈良の大仏が752年に完成していたとはいえ、鎌倉は奈良ほどの経済力や技術力を持っていませんでした。それでも鎌倉幕府の支援と全国からの寄進により、この一大プロジェクトは進められていきました。

鋳造技術においては「分割鋳造法」が採用されました。これは大仏を複数のパーツに分けて鋳造し、後から組み立てる方法です。専門家の分析によると、鎌倉大仏は約30のパーツから成り立っており、それぞれを青銅で鋳造した後、内部から溶接して一体化させたとされています。

大仏の表面には「継ぎ目」が確認できますが、これは鋳造時のパーツの境目であり、職人の高度な技術力なしには実現不可能なものでした。また、大仏の内部は空洞になっており、参拝者は入ることができます。この構造もまた、重量を減らしつつ安定性を保つための当時の技術の結晶です。

材料となる青銅は銅と錫の合金で、鎌倉大仏の場合、約90%が銅、残りが錫などの金属とされています。これだけの量の金属を集めるのも一苦労だったでしょう。また、鋳造には莫大な燃料と高温を保つ技術が必要で、当時としては最先端の窯や炉が使われたと考えられています。

奈良の大仏と比較すると、鎌倉大仏はより洗練された表情と均整の取れたプロポーションを持っています。これは、奈良の大仏建立から約500年の間に発展した仏像制作技術と美意識の変化を反映しているのでしょう。

当時の記録によれば、大仏の完成は多くの人々に感動と畏敬の念をもたらしました。鎌倉時代の武士社会において、このような巨大な仏教芸術品が生み出されたことは、時代の平和と繁栄の象徴としても重要な意味を持っていたのです。

現在も多くの人々を魅了し続ける鎌倉大仏。その誕生には、当時の最高の技術力と多くの人々の信仰心、そして未来に残る価値あるものを作り上げようという情熱が結集していたのです。

2. 鎌倉大仏建立の全貌:13世紀の技術者たちが挑んだ巨大銅像製作の驚異

鎌倉大仏(正式名称:阿弥陀如来坐像)は、高さ約11.3メートル、重さ約121トンという当時としては途方もない規模の銅像です。この巨大プロジェクトは、どのように実現されたのでしょうか。

大仏建立の工程は、現代の大型建造物にも匹敵する複雑さを持っていました。まず注目すべきは鋳造技術です。鎌倉大仏は「分割鋳造法」という技法で作られました。一度に全体を鋳造するのではなく、複数のパーツに分けて鋳造し、それらを組み合わせて完成させたのです。

当時の工人たちは、まず木や粘土で原型を作り、その上に蝋を塗って細部を造形しました。次に蝋の上から粘土で鋳型を作り、熱を加えて中の蝋を溶かし出す「蝋抜き法」を採用。できた空洞に溶かした青銅を流し込みました。これを部分ごとに行い、最終的に各パーツを接合したのです。

驚くべきは、当時の技術者たちが持っていた金属の配合技術です。大仏の青銅には、銅に加えて錫や鉛、金などが含まれています。これらの配合比率は耐久性と美観を両立させるために緻密に計算されていました。分析によると、銅約70%、錫約20%、鉛約10%、そして微量の金が含まれていることがわかっています。

また、大仏の内部構造も見事なものです。像内部には複雑な骨組みが設けられ、これが大仏の自重を支えています。さらに、地震対策として基礎部分にも工夫が施されていました。事実、大仏は幾度もの大地震や津波を乗り越えて現在まで残っているのです。

建立には膨大な資金と人材が必要でした。記録によれば、当時の鎌倉幕府の有力者や一般民衆からの寄進によって資金が集められました。また、全国から集められた熟練工匠たちが数年にわたってこのプロジェクトに携わったとされています。

現在の大仏は当初の姿からいくつかの修復を経ていますが、基本的な構造は建立当時のままです。特に顔の部分は、ほぼ当時のままの姿を保っているとされ、13世紀の技術者たちの卓越した技術を今に伝えています。

鎌倉大仏は単なる宗教的シンボルではなく、当時の日本が持っていた高度な技術力と組織力の証でもあります。現代の私たちが最新技術を駆使して行う大型建造物の建設に匹敵するプロジェクトが、限られた道具と知識で成し遂げられたという事実は、まさに驚異と言えるでしょう。

3. 鎌倉大仏はどのように造られたのか?当時の鋳造技術と職人の知恵を徹底解説

鎌倉大仏(高徳院の阿弥陀如来坐像)は、単なる観光名所ではなく、中世の日本人が成し遂げた偉大な技術的成果です。高さ約11.3メートル、重さ約121トンという巨大な青銅像は、当時の技術水準を考えると驚異的な建造物といえます。では、この巨大な仏像はどのように造られたのでしょうか。

鎌倉大仏の製作には「分割鋳造法」が採用されました。一度に全体を鋳造することは不可能だったため、像を複数の部分に分けて鋳造し、それらを組み合わせる方法が取られたのです。研究によれば、大仏は30以上のパーツに分けて鋳造されたと考えられています。

鋳造の工程はまず、粘土で原型を作るところから始まりました。この原型に蝋を塗り、さらにその上から粘土で鋳型を作ります。これを加熱すると蝋が溶け出し、空洞ができます。この空洞に溶かした青銅を流し込む「蝋型鋳造法」が基本技術として使われました。

大仏の鋳造に使用された金属の配合比は、銅が約90%、錫が約10%という青銅合金です。この配合比は耐久性と美観のバランスを考慮して選ばれました。金属を溶かすための炉は大仏の周辺に設置され、当時としては最先端の送風技術が用いられていました。

興味深いのは、大仏内部の構造です。内部には複雑な木造の骨組みが設置され、青銅の壁を支える役割を果たしていました。また、地震対策として柔軟性を持たせる工夫もなされており、現在に至るまで幾多の地震に耐えてきた理由の一つとなっています。

鋳造後の仕上げ作業も重要でした。継ぎ目の処理や表面の研磨は、大仏の美観を左右する重要な工程です。当時の職人たちは細部まで丁寧に仕上げ、仏像としての荘厳さを追求しました。

また、大仏の建立には多くの人々の協力がありました。鋳物師を中心に、木工職人、石工、そして多数の労働者が関わりました。これほど大規模なプロジェクトを成功させたことは、当時の社会的結束力の高さを示しています。

現在の分析技術を用いた調査により、鎌倉大仏の製作過程にはいくつかの修正や改良の跡が見つかっています。これは当時の職人たちが試行錯誤しながら、この大事業に取り組んでいたことを物語っています。

鎌倉大仏の建立は、単なる宗教的行為ではなく、当時の最高水準の技術と知恵の結集でした。800年近く風雨に耐え、今なお私たちを魅了する鎌倉大仏は、中世日本の技術力の高さを今に伝える貴重な文化遺産なのです。

コメント